最先端分野CUTTING-EDGE TECHNOLOGY

MAKEが手がける最先端分野

EV・HVの電池分野で、この先世界的な需要がますます高まると予測されています。

MAKEは常に難易度の高い課題に挑戦し続けることで様々な最先端分野の自動化に携わってきました。

今後も変化するニーズにフィットしたFAソリューションを提供してまいります。

01

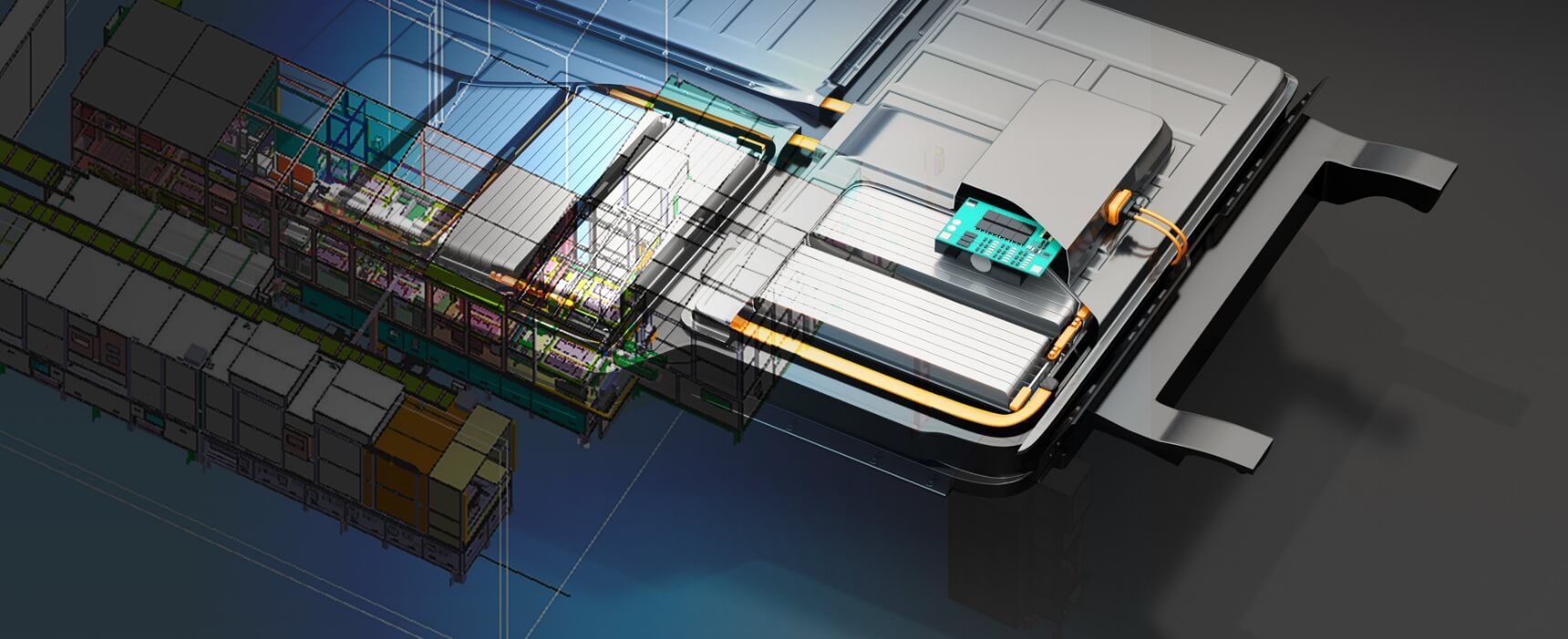

車載用バッテリー

組立ライン

高速ワーク移載の車載用バッテリーの組立ラインです。

高速でワーク移載を行います。

02

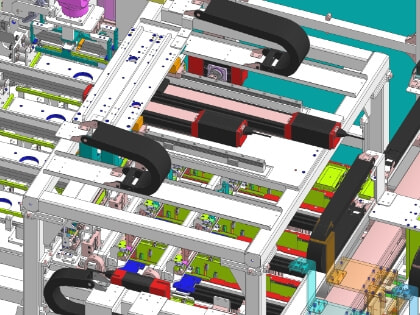

車載用バッテリー

組立ライン

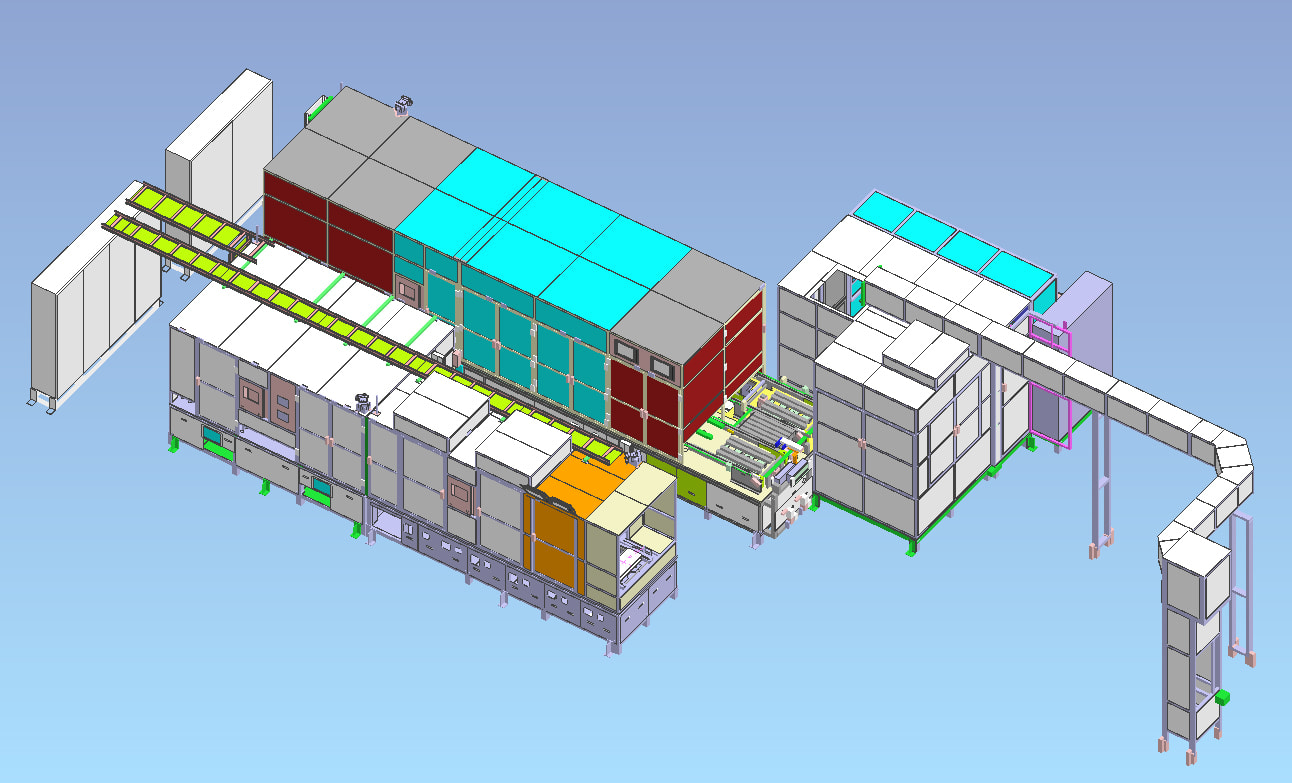

次世代型の車載用バッテリーの組立ラインです。

クリーンルーム対応の設備です。

03

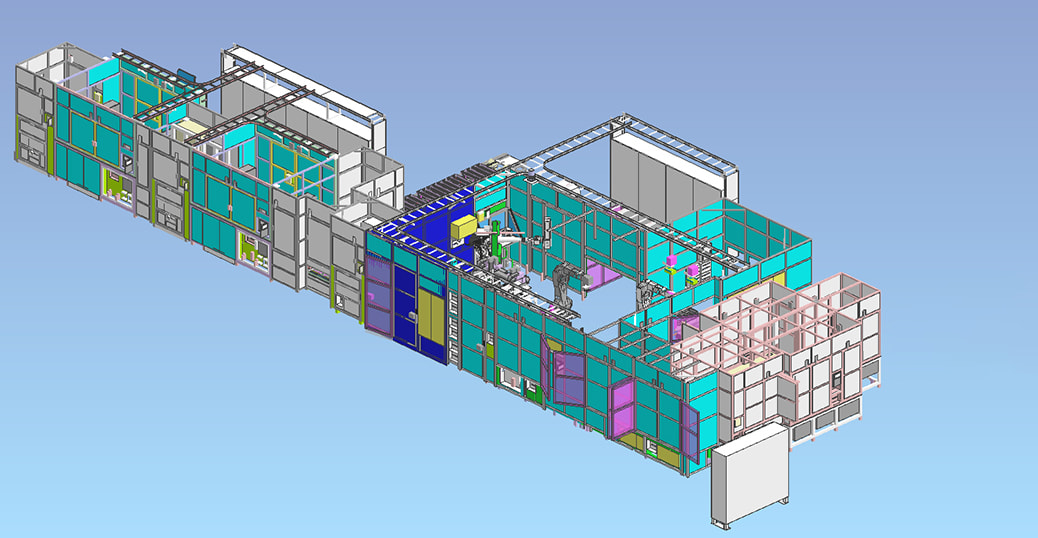

BMS組立ライン

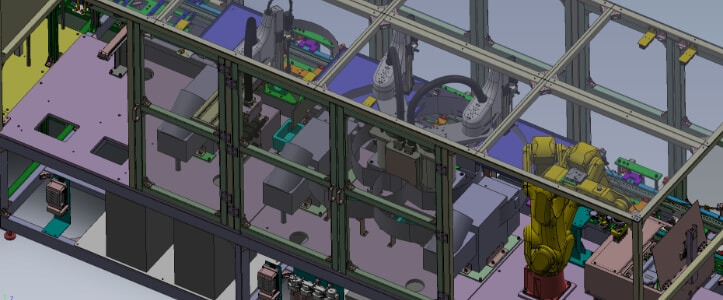

基板の組立ラインです。

基板をパレットで搬送し、グリス塗布、ネジ締め工程を経て3台の6軸ロボットにより検査工程へのワークの振分けを行います。

形状の異なる2機種をロボットハンドのクイックチェンジにより自動段替えで対応しています。

04

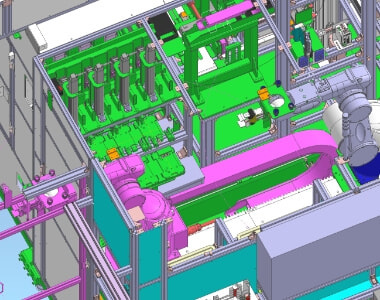

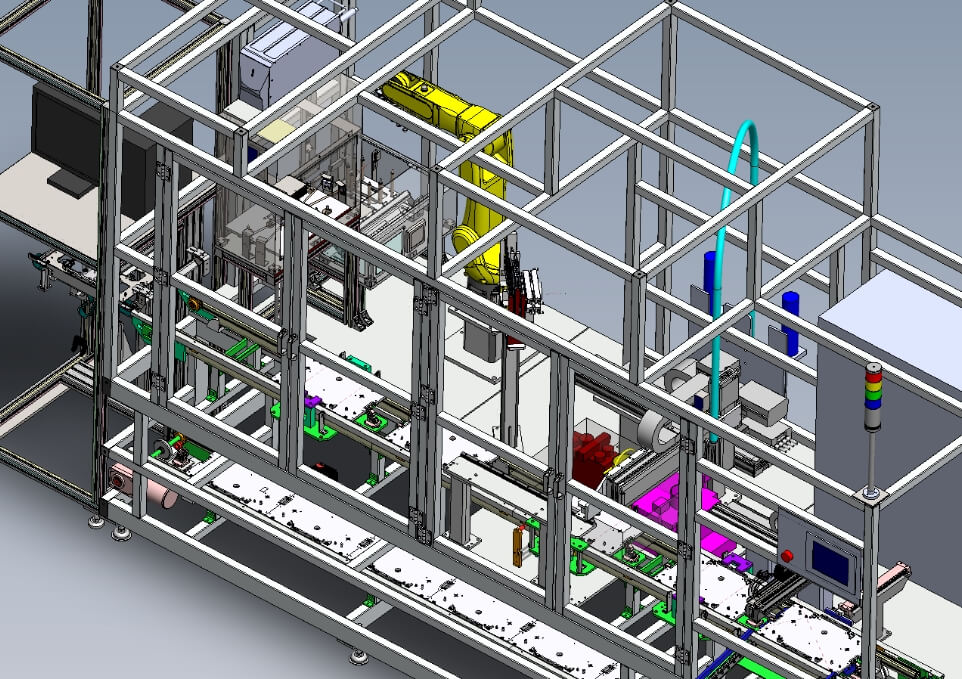

EVモーター組付けライン

部品の焼き嵌め、組付け、グリス塗布、着磁、圧入等の複数工程をコンベアと6軸ロボットで繋いだ自動組立ラインです。

他メーカーの設備 (加熱炉、乾燥炉、バランサー等) をMAKEの組付けラインに組み込み、1つのラインとして構成しています。